試作アルミ型でのPlaQuick射出成形

「出来るだけ量産品に近いプラスチック試作品が欲しい」という時には、PlaQuick射出成形がオススメです。

PlaQuickでは、試作アルミ型を用いて射出成形を行っています。 モールドベースを共有化し、入れ子のみを形状毎にマシニングで加工することで、「早く」(最短5営業日)、「安く」(約40万円から)を実現しました。

汎用樹脂からエンプラまで多くの樹脂で実績があり、量産と同じ材料で試作を行うことができます。

目次

射出成形とは?

射出成形はプラスチックを成形する方法として、最も一般的なものです。溶かしたプラスチックを金型内に射出し、冷却・固化することで製品が出来上がります。この場合に使われるプラスチックは熱可塑性樹脂と呼び、固形のプラスチックに熱を加えることで溶融し、冷却するとまた固化する性質を持ちます。 金型を製作する手間はかかりますが、複雑な形状の加工を瞬時にできることから、射出成形は大量生産に適しています。わたしたちの身の回りにあるプラスチック製品のほとんどが、射出成形によって作られたものです。食品の容器から自動車の内装・外装部品、医療器具、航空部品に至るまで、さまざまな分野で欠かせない成形方法です。

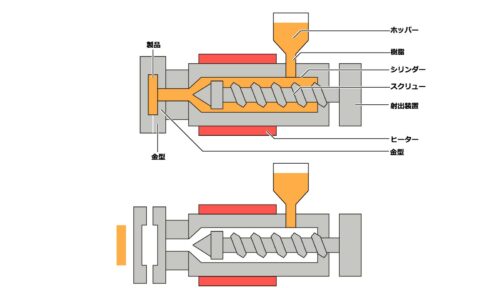

射出成形の構造について

射出成形機は、大まかに「型締め装置」と「射出装置」で成り立っています。 「型締め装置」とは、金型の開閉と締め付け、製品の取り出しを行う装置です。締め付けをする理由は、溶かしたプラスチックを高圧で射出する際に、圧力で金型が開かないようにするためです。 「射出装置」の役割は、材料を溶かして金型内部に送り込むことです。プラスチックの溶融は加熱筒で行い、その中にあるスクリュが回転することでプラスチックを金型に射出しています。

射出成形の工程について

射出成形は大きく分けて以下の6つの工程に分けることができます。

| 工程 | 概要 |

|---|---|

| (1)樹脂を溶かす | シリンダーで樹脂ペレットを溶かす工程 |

| (2)型閉じ(型締め) | 金型を閉じる(締める)工程 |

| (3)射出・保圧 | 金型に注入された溶融材料の冷却固化に伴う収縮を補うために、所望の圧力で所望の時間をかけて溶融材料を金型に補充する工程 |

| (4)保圧・冷却 | 成形品が安定し、取り出せる温度域まで、成形品を冷却固化する工程。冷却固化は、溶融材料から金型への熱移動によって起こる。 |

| (5)型開き | 成形品を取り出すために、所望の位置(型開き位置)まで金型を開く工程 |

| (6)製品取り出し | プレート・ピンを介して、成形品を押し出す(突き出す)工程 |

射出成形のメリット・デメリットとは?

射出成形のメリット

①大量生産に対応できる

金型にプラスチックを高圧・高速で流し込み、ワンサイクルで製品ができるため、大量生産に対応できます。ワンサイクルの時間はほんの数秒という射出成形も珍しくありません。 金型の製品部分の空間をキャビティと言いますが、キャビティが複数ある金型なら、ワンサイクルで複数の製品を作ることも可能です。さらに金型だけを交換することで、同じ射出成形機で多品種の生産に対応できます。

②さまざまなサイズ、形状の加工が可能

金型の設計次第では、さまざまなサイズ・複雑な形状の加工が可能です。製品の筐体はもちろん、航空機に使われる大型の部品や製品内にネジ加工を施したものまで、射出成形でできる加工は多岐にわたります。

③仕上げ加工が少ない

金型から取り出した直後の製品でも、その見た目は滑らかで、ほとんどの場合で仕上げ加工を必要としません。強いて言えば、材料がキャビティまでに通るゲート部分のバリ取りが必要なぐらいです。

④付加価値が生まれる

射出成形の中でも、二色成形やインサート成形と呼ばれるものがあります。これらの成形方法は、異質のプラスチックやプラスチックと金属とを組み合わせることで、デザイン性やプラスチックだけにはない耐久性を持たせることができます。

射出成形のデメリット

①サイズや形状に制約がある

ある程度の大型製品であれば射出成形で製作できますが、極端に大きいもの・小さいものには対応できません。肉厚についても同様です。 また、複雑な形状に対応できる射出成形ですが、どんな形状の製品でも作れるわけではありません。金型から取り出すという工程が必ず必要になるため、金型から抜きやすいように「抜き勾配」をつけることはもちろん、アンダーカット形状がある場合にはスライドコアなどを設けることも必要です。

②金型の設計・製作にコストがかかる

射出成形において寸法精度が決まる大きな要因は、金型です。プラスチックは温度の影響を受けやすいため、熱を加えれば膨張し、冷却すると収縮します。金型を設計する時は、この時の収縮率などを考慮しなければならず、高度な技術と製作に時間とコストが必要です。 PlaQuickでは試作アルミ型で射出成形を行うことで、低価格、短納期で成形品をお届けすることを実現しました。(詳しくはこちら:試作アルミ型/簡易金型)

射出成形の参考価格

| 画像 |  |

|---|---|

| サイズ | 75×48×7.5(㎜) |

| 用途 | デバイスケース |

| 材質 | ABS(一般グレード) |

| 数量 | 100ヶ |

| アンダーカット | 0か所 |

| 参考価格 | 400,000円(税抜,材料費別途) |

| 画像 |  |

|---|---|

| サイズ | 36×55×44(㎜) |

| 用途 | ジョイント部分 |

| 材質 | PPS |

| 数量 | 100ヶ |

| アンダーカット | 4か所 |

| 参考価格 | 600,000円(税抜,材料費別途) |

PlaQuickの射出成形事例

PlaQuickでは射出成形による試作を行っていますので、事例をいくつか紹介します。

射出成形の事例1:「THINKLET」付属品

Fairy Devices株式会社(フェアリーデバイゼス株式会社)で開発するウェアラブルデバイス「THINKLET」の付属品作成に、PlaQuick射出成形を採用いただました。形状だけでなく量産を見据えた寸法確認やフィッティング確認まで可能であったとご評価いただいています。

【PlaQuick射出成形】 Fairy Devices株式会社 「THINKLET」付属品の試作

射出成形の事例2:「ロックスター」

光岡自動車創業50周年記念モデル「ロックスター」の開発にPlaQuickをご採用頂きました。3Dデータからダイレクトに成形品ができるスピード感があり、工期短縮に一役買いました。量産で使用する材料で成形することで開発のスピードを大幅に短縮しています。

【PlaQuick射出成形】光岡自動車「ロックスター」前編/【PlaQuick射出成形】光岡自動車「ロックスター」後編

射出成形の事例3:農薬散布用ドローン「AC101」

株式会社NTT-eDrone Tecnology(旧・株式会社エンルート)が開発する農薬散布用ドローンの試作にPlaQuick射出成形をご採用頂きました。これまで金型費用の問題から3Ⅾプリンタでの試作を行っていましたが、PlaQuickの安価な試作アルミ型で成形することで、金属から樹脂化の検討も行えるようになっています。

【PlaQuick射出成形】株式会社エンルート農業用ドローン前編/【PlaQuick射出成形】株式会社エンルート農業用ドローン後編

PlaQuickでは短納期(最短5日)低コスト(40万円~)量産と同じ材料で試作が可能です。 試作でお困りの際にはぜひお問合せください!